Het jaar 2020 bracht veel evenementen op die niemand had kunnen voorzien. De nieuwe kroonepidemie heeft elke industrie getroffen en het leven van miljoenen mensen over de hele wereld veranderd. Dit unieke fenomeen heeft geleid tot een aanzienlijke toename van de vraag naar maskers, PBE en andere niet -geweven producten. Exponentiële groei heeft het voor fabrikanten moeilijk gemaakt om de snelgroeiende vraag bij te houden, omdat ze de productiviteit van machines willen verhogen en uitgebreide of nieuwe mogelijkheden van bestaande apparatuur willen ontwikkelen.

Naarmate meer fabrikanten zich haasten om hun apparatuur achteraf te herdenkeren, is het gebrek aan kwaliteit niet gewevenspanningscontrolesystemenleidt tot hogere schrootpercentages, steilere en duurdere leercurves en verloren productiviteit en winst. Aangezien de meeste medische, chirurgische en N95 -maskers, evenals andere kritische medische benodigdheden en PBM, zijn gemaakt van niet -geweven materialen, is de behoefte aan producten van hogere kwaliteit en hogere kwantiteit een brandpunt geworden voor de vereisten van het kwaliteitsspanningscontrolesysteem.

Niet-geweven is een stof gemaakt van een mix van natuurlijke en synthetische materialen, samengesmolten door verschillende technologieën. Gesmolten niet-geweven stoffen, voornamelijk gebruikt in de productie van maskers en PPPE, zijn gemaakt van harsdeeltjes die in vezels worden gesmolten en vervolgens op een roterend oppervlak worden geblazen: waardoor een enkelstaps stof wordt gecreëerd. Zodra de stof is gemaakt, moet deze samen worden versmolten. Dit proces kan op een van de vier manieren worden uitgevoerd: door hars, warmte, drukken met duizenden naalden of in elkaar grijpen met waterstralen met hoge snelheid.

Twee tot drie lagen niet-geweven stof zijn nodig om het masker te produceren. De binnenste laag is voor comfort, de middelste laag wordt gebruikt voor filtratie en de derde laag wordt gebruikt voor bescherming. Daarnaast vereist elk masker een neusbrug en oorbellen. De drie niet-geweven materialen worden ingevoerd in een geautomatiseerde machine die de stof vouwt, de lagen op elkaar stapelt, de stof tot de gewenste lengte snijdt en de oorbellen en neusbrug toevoegt. Voor maximale bescherming moet elk masker alle drie de lagen hebben en de sneden moeten nauwkeurig zijn. Om deze precisie te bereiken, moet web de juiste spanning in de productielijn behouden.

Wanneer een fabriek in één dag miljoenen maskers en PBM produceert, is spanningscontrole uiterst belangrijk. Kwaliteit en consistentie zijn de resultaten die elke fabriek elke keer vereist. Een Montalvo -spanningscontrolesysteem kan de eindproductkwaliteit van een fabrikant maximaliseren, de productiviteit en productconsistentie verhogen en tegelijkertijd eventuele problemen met spanningscontrole oplossen die ze kunnen tegenkomen.

Waarom is spanningsbeheersing belangrijk? Spanningscontrole is het proces van het handhaven van een vooraf bepaalde of ingestelde hoeveelheid druk of spanning op een bepaald materiaal tussen twee punten met behoud van uniformiteit en consistentie zonder verlies van materiaalkwaliteit of gewenste eigenschappen. Wanneer twee of meer netwerken worden samengebracht, kan elk netwerk verschillende kenmerken en spanningsvereisten hebben. Om een hoogwaardig laminatieproces te garanderen met minimale tot geen defecten, moet elk web zijn eigen spanningscontrolesysteem hebben om maximale doorvoer te handhaven voor een hoogwaardig eindproduct.

Voor precieze spanningsregeling is een gesloten of open lussysteem van cruciaal belang. Gesloten-lussystemen meten, bewaken en regelen het proces door feedback om de werkelijke spanning te vergelijken met de verwachte spanning. Daarbij vermindert dit fouten en resulteert dit aanzienlijk in de gewenste output of respons. Er zijn drie hoofdelementen in een gesloten lussysteem voor spanningsregeling: het spanningsmeetapparaat, de controller en het koppelapparaat (rem, koppeling of aandrijving)

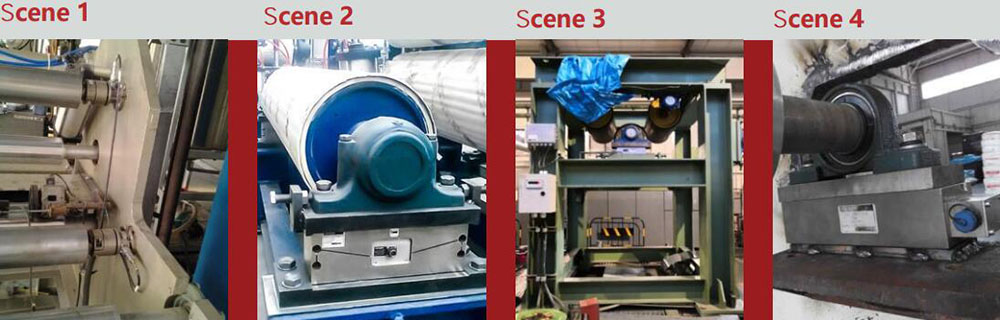

We kunnen een breed scala aan spanningscontrollers bieden, van PLC -controllers tot individuele speciale besturingseenheden. De controller ontvangt feedback van directe materiaalmeting van de laadcel of de arm van de danser. Wanneer de spanning verandert, genereert deze een elektrisch signaal dat de controller interpreteert in relatie tot de ingestelde spanning. De controller past vervolgens het koppel van het koppeluitgangsapparaat (spanningsrem, koppeling of actuator) aan om het gewenste instelpunt te behouden. Als de rollende massa verandert, moet het vereiste koppel bovendien worden aangepast en beheerd door de controller. Dit zorgt ervoor dat de spanning tijdens het hele proces consistent, coherent en nauwkeurig is. We produceren een verscheidenheid aan toonaangevende laadcelsystemen met meerdere bevestigingsconfiguraties en meerdere belastingsbeoordelingen die gevoelig genoeg zijn om zelfs kleine veranderingen in spanning te detecteren, afval te minimaliseren en de hoeveelheid hoogwaardige eindproduct te maximaliseren. De laadcel meet de micro-afflectiekracht die door het materiaal wordt uitgeoefend terwijl deze beweegt op de iDler-rollen veroorzaakt door spanning aanscherping of losmaken terwijl het materiaal door het proces gaat. Deze meting wordt gedaan in de vorm van een elektrisch signaal (meestal millivolt) dat naar de controller wordt verzonden voor koppelaanpassing om de setspanning te behouden.

Posttijd: december-22-2023