Годината 2020 година донесе многу настани што никој не можеше да ги предвиди. Новата епидемија на круната влијаеше на секоја индустрија и ги смени животите на милиони луѓе низ целиот свет. Овој уникатен феномен доведе до значителен пораст на побарувачката за маски, PPE и други неткаени производи. Експоненцијалниот раст им отежнува на производителите да останат во чекор со рапидно растечката побарувачка, бидејќи тие бараат да ја зголемат продуктивноста на машината и да развијат проширени или нови можности од постојната опрема.

Како што повеќе производители брзаат да ја реновираат својата опрема, недостатокот на квалитетен неткаенСистеми за контрола на тензијадоведува до повисоки стапки на отпад, построги и поскапи кривини на учење и изгубена продуктивност и профит. Бидејќи повеќето медицински, хируршки и N95 маски, како и други критични медицински материјали и PPE, се направени од неткаени материјали, потребата за производи со повисок квалитет и поголема количина стана фокусна точка за квалитетни барања за контрола на напнатоста.

Не-ткаени е ткаенина направена од мешавина на природни и синтетички материјали, споени заедно со разни технологии. Топените неткаени ткаенини, главно користени во производството на маски и PPPE, се направени од честички од смола кои се стопат во влакна, а потоа се разнесени на ротирачка површина: со што се создава единечна ткаенина. Откако ќе се создаде ткаенината, треба да се спои заедно. Овој процес може да се спроведе на еден од четири начини: со смола, топлина, притискање со илјадници игли или испреплетување со авиони со голема брзина.

Потребни се два до три слоја на ткаени ткаенини за производство на маската. Внатрешниот слој е за удобност, средниот слој се користи за филтрација, а третиот слој се користи за заштита. Покрај ова, секоја маска бара мост на носот и обетки. Трите неткаени материјали се внесуваат во автоматизирана машина што ја преклопува ткаенината, ги сноси слоевите едни на други, ја намалува ткаенината до посакуваната должина и ги додава обетките и мостот на носот. За максимална заштита, секоја маска мора да ги има сите три слоја, а намалувањата треба да бидат прецизни. За да се постигне оваа прецизност, Веб треба да одржи соодветна напнатост во текот на производната линија.

Кога производната фабрика произведува милиони маски и PPE во еден ден, контролата на напнатоста е исклучително важна. Квалитетот и конзистентноста се резултатите што ги бара секоја фабрика за производство секој пат. Системот за контрола на тензијата во Монталво може да го зголеми квалитетот на крајот на производителот, да ја зголеми продуктивноста и конзистентноста на производот, додека решава проблеми поврзани со контролата на затегнување на затегнување со кои може да се соочат.

Зошто е важна контролата на тензијата? Контролата на напнатоста е процес на одржување на однапред одредена или утврдена количина на притисок или напрегање на даден материјал помеѓу две точки, додека одржува униформност и конзистентност без никаква загуба во квалитетот на материјалот или посакуваните својства. Покрај тоа, кога се собираат две или повеќе мрежи, секоја мрежа може да има различни карактеристики и барања за напнатост. За да се обезбеди висококвалитетен процес на ламиниране со минимални или без дефекти, секоја веб треба да има свој систем за контрола на напнатост за да одржи максимална моќност за висок квалитет на производ.

За прецизна контрола на напнатоста, клучен е затворен или отворен јамка. Системите со затворена јамка го мерат, следат и контролираат процесот преку повратни информации за да се спореди вистинската напнатост со очекуваната напнатост. Притоа, ова во голема мерка ги намалува грешките и резултира во посакуваниот излез или одговор. Постојат три главни елементи во затворен систем на јамка за контрола на напнатоста: уредот за мерење на затегнување, контролорот и вртежниот уред (сопирачката, спојката или погонот)

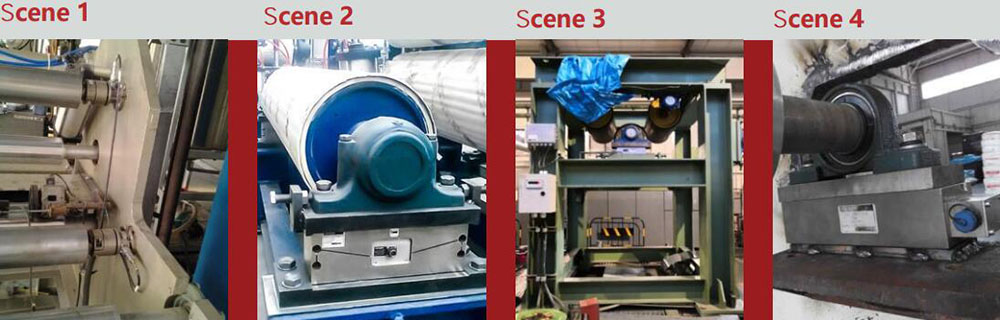

Можеме да обезбедиме широк спектар на контролори на напнатост од контролорите на PLC до индивидуални посветени контролни единици. Контролерот добива повратна информација за мерење на директен материјал од ќелијата за оптоварување или раката на танчерката. Кога напнатоста се менува, генерира електричен сигнал што контролорот го толкува во однос на поставената напнатост. Контролерот потоа го прилагодува вртежниот момент на излезниот уред на вртежниот момент (затегнување на сопирачката, спојката или активирачот) за да ја одржи посакуваната поставена точка. Покрај тоа, како што се менува тркалачката маса, потребниот вртежен момент треба да го прилагоди и управува контролорот. Ова осигурува дека напнатоста е конзистентна, кохерентна и точна во текот на целиот процес. Ние произведуваме различни системи водечки во индустријата, со повеќе конфигурации за монтирање и повеќекратни оценки за оптоварување кои се доволно чувствителни за да откриеме дури и мали промени во напнатоста, минимизирање на отпадот и максимизирање на количината на висококвалитетен финален производ. Оптоварувачката ќелија ја мери микро-дефлекцијата сила извршена од материјалот додека се движи на ролните во мирување предизвикани од затегнување на затегнување или олабавување додека материјалот поминува низ процесот. Ова мерење е направено во форма на електричен сигнал (обично мелвиолтс) што се испраќа до контролорот за прилагодување на вртежниот момент за да се одржи поставената напнатост.

Време на објавување: Дек-22-2023