単純な計量と検査のタスクの場合、これは既存のひずみゲージを直接接続することで実現できます機械的構造要素。

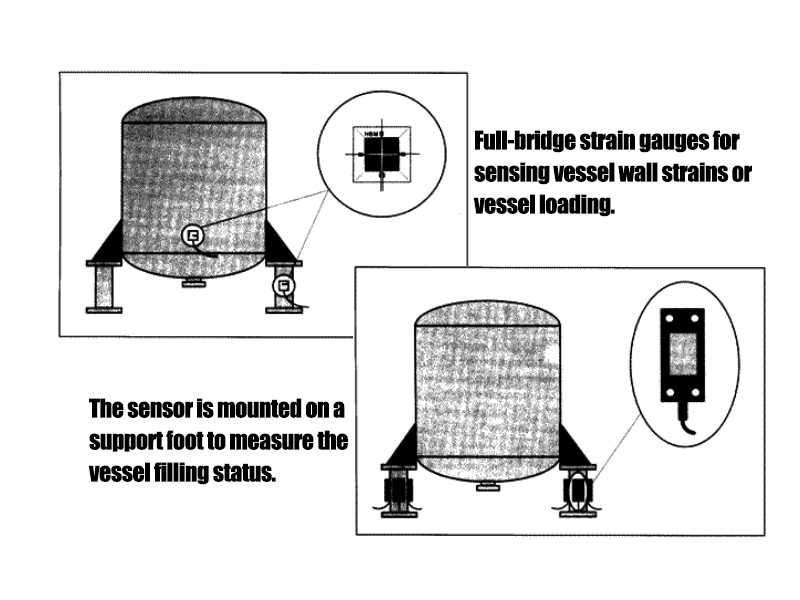

たとえば、材料で満たされた容器の場合、壁や足には常に重力が作用し、材料の変形を引き起こします。このひずみは、ひずみゲージで直接測定するか、事前にカスタマイズされたセンサーで間接的に測定して、充填状態またはフィラーの質量を測定することができます。

経済的考慮事項に加えて、このソリューションは、植物と装備の建設を改装できない場合に特に適用できます。

新しい機器を設計する場合、発生する可能性のある測定精度に対するすべての可能な追加の効果をプロジェクトの設計段階で考慮する必要がありますが、機器が動作する前に予測するのが非常に困難な場合があります。ほとんどの場合、容器のサポートはプレーンスチールであり、温度変化は材料の追加の変形を引き起こします。この効果が十分に補償されない場合、測定誤差を引き起こす可能性があります。このエラーは、後続の回路で限られた範囲で数学的に補償されることができます。

温度効果、または異なる負荷条件(コンテナ内の商品の非対称分布)から生じるエラーの補償は、コンテナの各サポートレッグにセンサーがある場合にのみ実現できます(たとえば、90°で4つの測定点)。このオプションの経済学は、多くの場合、設計者に再考を強制します。容器のメンバーは一般に、メンバーの変形を最小限に抑えるために寸法的に豊富であるため、センサーの信号対雑音比はあまり好ましくありません。さらに、容器のメンバーは一般にメンバーの変形を減らすために大きすぎるため、センサーの信号対雑音比はあまり好ましくありません。さらに、容器成分の材料の性質は、測定の精度(クリープ、ヒステリシスなど)に直接影響します。

測定装置の長期的な安定性と環境の影響に対する抵抗も、設計段階で考慮する必要があります。計量装置のキャリブレーションと再調整も、設計段階の重要な部分です。たとえば、1つのサポートレッグのみのトランスデューサーが損傷のために再インストールされる場合、システム全体を再調整する必要があります。

経験により、測定ポイントの賢明な選択とスケールテクノロジーの組み合わせ(例えば、定期的なテアの可能性)が精度を3〜10%向上させることができることが示されています。

投稿時間:12月22日 - 2023年