El año 2020 trajo muchos eventos que nadie podría haber previsto. La nueva epidemia de corona ha afectado a todas las industrias y ha cambiado la vida de millones de personas en todo el mundo. Este fenómeno único ha llevado a un aumento significativo en la demanda de máscaras, PPE y otros productos no tejidos. El crecimiento exponencial ha dificultado para los fabricantes mantenerse al día con la demanda en rápido crecimiento mientras buscan aumentar la productividad de las máquinas y desarrollar capacidades ampliadas o nuevas de los equipos existentes.

A medida que más fabricantes se apresuran a adaptar su equipo, la falta de calidad no tejidasistemas de control de tensiónestá conduciendo a tasas de desecho más altas, curvas de aprendizaje más pronunciadas y más costosas, y perdió la productividad y las ganancias. Dado que la mayoría de las máscaras médicas, quirúrgicas y N95, así como otros suministros médicos críticos y PPE, están hechas de materiales no tejidos, la necesidad de productos de mayor calidad y mayor cantidad se ha convertido en un punto focal para los requisitos del sistema de control de tensión de calidad.

No tejido es una tela hecha de una mezcla de materiales naturales y sintéticos, fusionados por varias tecnologías. Las telas no tejidas derretidas, utilizadas principalmente en la producción de máscaras y PPPE, están hechas de partículas de resina que se derriten en fibras y luego se volan en una superficie giratoria: creando así una tela de un solo paso. Una vez que se ha creado la tela, debe fusionarse. Este proceso se puede llevar a cabo de una de cuatro maneras: resina, calor, presionando con miles de agujas o entrelazadas con chorros de agua de alta velocidad.

Se necesitan dos o tres capas de tela no tejida para producir la máscara. La capa interna es para comodidad, la capa media se usa para la filtración y la tercera capa se usa para la protección. Además de esto, cada máscara requiere un puente de nariz y aretes. Los tres materiales no tejidos se alimentan en una máquina automatizada que dobla la tela, apila las capas una encima de la otra, corta la tela a la longitud deseada y agrega los pendientes y el puente de la nariz. Para la máxima protección, cada máscara debe tener las tres capas, y los cortes deben ser precisos. Para lograr esta precisión, Web necesita mantener la tensión adecuada en toda la línea de producción.

Cuando una planta de fabricación produce millones de máscaras y PPE en un solo día, el control de tensión es extremadamente importante. La calidad y la consistencia son los resultados que cada planta de fabricación exige cada vez. Un sistema de control de tensión de Montalvo puede maximizar la calidad del producto final del fabricante, aumentar la productividad y la consistencia del producto al tiempo que resuelve cualquier problema relacionado con el control de tensión que puedan encontrar.

¿Por qué es importante el control de tensión? El control de la tensión es el proceso de mantener una cantidad predeterminada o establecida de presión o tensión en un material dado entre dos puntos mientras se mantiene la uniformidad y la consistencia sin ninguna pérdida en la calidad del material o las propiedades deseadas. Además, cuando se unen dos o más redes, cada red puede tener diferentes características y requisitos de tensión. Para garantizar un proceso de laminación de alta calidad con defectos mínimos a ningún caso, cada web debe tener su propio sistema de control de tensión para mantener el máximo rendimiento para un producto final de alta calidad.

Para un control de tensión preciso, un sistema de bucle cerrado o abierto es crítico. Los sistemas de circuito cerrado miden, monitorean y controlan el proceso a través de la retroalimentación para comparar la tensión real con la tensión esperada. Al hacerlo, esto reduce en gran medida los errores y da como resultado la salida o respuesta deseada. Hay tres elementos principales en un sistema de circuito cerrado para el control de la tensión: el dispositivo de medición de tensión, el controlador y el dispositivo de torque (freno, embrague o unidad)

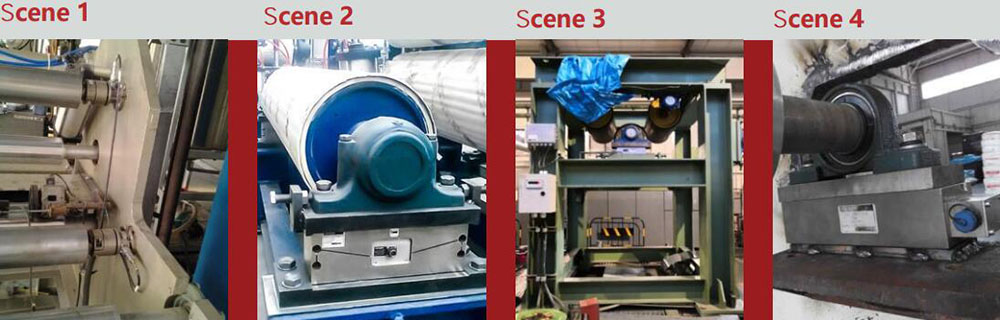

Podemos proporcionar una amplia gama de controladores de tensión, desde controladores PLC hasta unidades de control dedicadas individuales. El controlador recibe retroalimentación directa de medición del material de la celda de carga o el brazo del bailarín. Cuando la tensión cambia, genera una señal eléctrica que el controlador interpreta en relación con la tensión establecida. Luego, el controlador ajusta el par del dispositivo de salida de par (freno de tensión, embrague o actuador) para mantener el punto de ajuste deseado. Además, a medida que cambia la masa rodante, el control debe ajustar y gestionar por el controlador. Esto asegura que la tensión sea consistente, coherente y precisa durante todo el proceso. Fabricamos una variedad de sistemas de celdas de carga líderes en la industria con múltiples configuraciones de montaje y múltiples clasificaciones de carga que son lo suficientemente sensibles como para detectar incluso pequeños cambios en la tensión, minimizando los desechos y maximizando la cantidad de producto final de alta calidad. La celda de carga mide la fuerza de microflexión ejercida por el material a medida que se mueve sobre los rollos inactivos causados por el endurecimiento o el aflojamiento de la tensión a medida que el material pasa a través del proceso. Esta medida se realiza en forma de señal eléctrica (generalmente milivoltios) que se envía al controlador para un ajuste de par para mantener la tensión establecida.

Tiempo de publicación: diciembre 22-2023